Muchas personas desconocen cómo el Sistema de Calidad Leister (LQS) puede mejorar la calidad en proyectos de instalación de geomembranas. En este artículo conocerás más sobre el tema.

Cómo saber dónde el LQS puede ayudarte

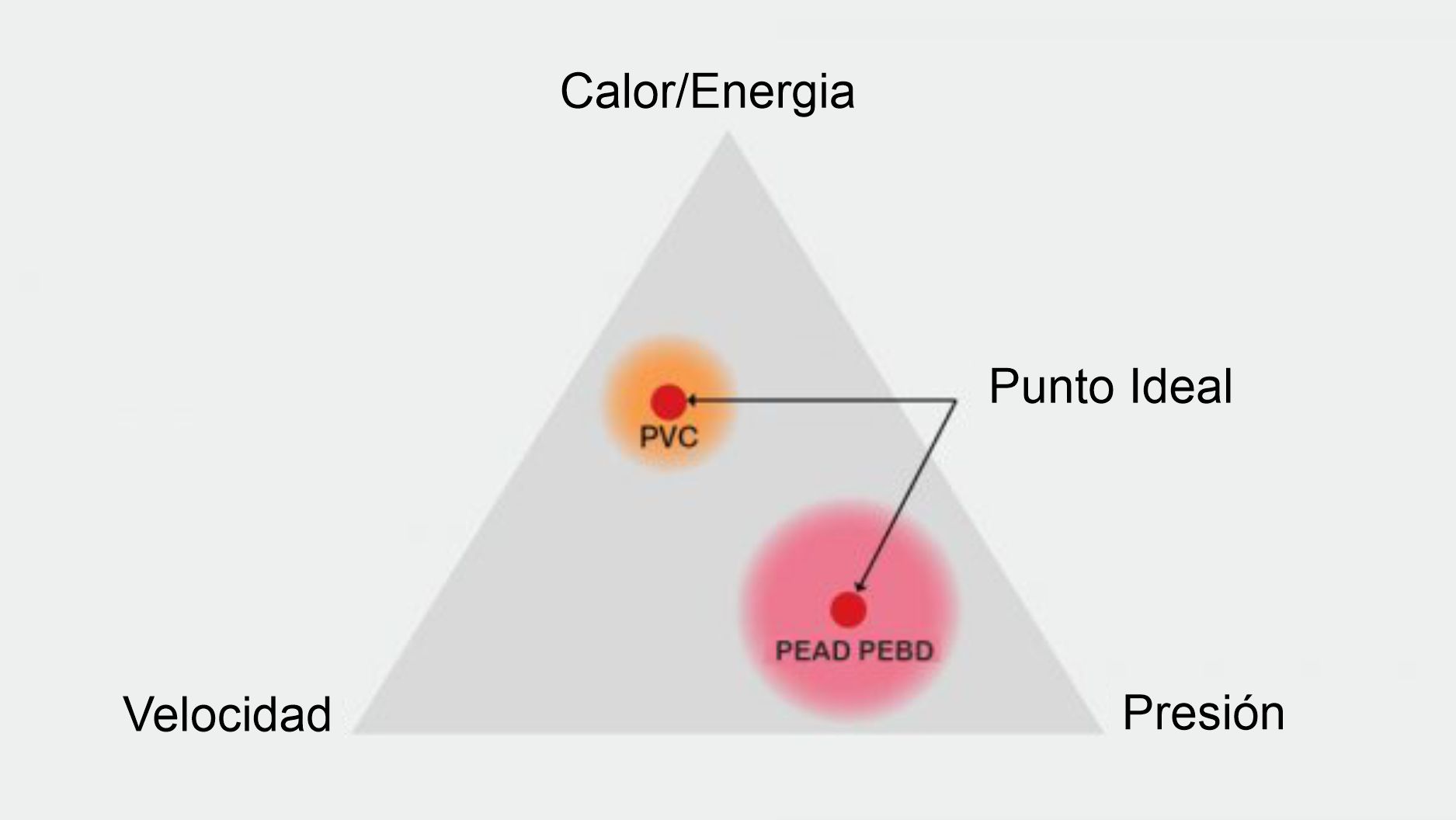

- Calor/Potencia

- Velocidad/Tiempo

- Presión

Pero no es suficiente solo saber esto. Cada material tiene su propia ventana de soldadura específica. Estas ventanas de soldadura son únicas para cada tipo de combinación de material y máquina utilizada en la soldadura. Los valores pueden ser predefinidos realizando una soldadura de prueba. Después de esta prueba de soldadura, se conoce la ventana de soldadura de los materiales que serán unidos.

¿Por qué es importante garantizar que los responsables de la soldadura sigan estos parámetros?

El LQS permite documentar y registrar continuamente estos tres parámetros críticos de soldadura. Esto garantiza que los parámetros de soldadura utilizados durante la prueba se mantengan a lo largo de todo el proyecto.

En Alemania, esta tecnología se utiliza desde hace muchos años, y está bien documentado que la calidad de la soldadura en estos proyectos es del más alto nivel encontrado en cualquier parte del mundo.

En otros sectores industriales, como el aeronáutico, automotriz o farmacéutico, se ha demostrado que, mediante una documentación de calidad confiable, podemos aprender mucho sobre lo que se hizo en el pasado y sobre lo que se puede mejorar en el futuro.

Entonces, ¿por qué esta tecnología no es un estándar en la industria de las geomembranas?

Al utilizar esta tecnología, solo podemos mejorar la calidad de los proyectos en el futuro. Para entender por qué esto es tan importante, es necesario comprender el proceso de soldadura con más detalle. La ventana de soldadura puede ilustrarse en el siguiente diagrama para ayudarnos a comprender los diferentes materiales.

Como se puede ver, la ventana de soldadura es bastante amplia, pero no basta con ubicarse en cualquier punto dentro de ella. Es necesario apuntar al “punto ideal” dentro de la ventana de soldadura.

¿Por qué necesitamos encontrar el “Punto Ideal”?

Simplemente porque, cuando el material se suelda en el “punto ideal”, el material será soldado, pero aún mantendrá las características importantes del material.

Veamos más de cerca el PEAD

Todo el mundo ha visto una pieza virgen de PEAD sometida a una prueba de tensión (el material no fue soldado) en un tensiómetro. Normalmente, la muestra presentará señales de estrangulamiento o estiramiento, como se muestra en la figura 1 a continuación. Estas son cualidades del material que queremos y necesitamos garantizar para una impermeabilización a largo plazo.

Figura 1: Muestras que presentaron señales de alargamiento o estiramiento.

Figura 2: Una muestra que presentó una rotura fuera de la soldadura.

Figura 3: Esta muestra también cumplió con los requisitos de la norma. Pero también vemos que la membrana mantuvo la capacidad de estirarse y no romperse.

Pero cuando probamos muestras soldadas en un ensayo de dos piezas unidas en el tensiómetro, ¿cuántas veces seguimos viendo el estiramiento como en la figura 3? Lo que comúnmente se observa es una rotura fuera de la soldadura, como en la figura 2 anterior. Técnicamente, esta muestra soldada pasó los requisitos de la norma, pero ya no presenta signos de estiramiento.

El objetivo es cumplir con los requisitos de la prueba y al mismo tiempo mantener la calidad del material, pudiendo estirarse y mantener su capacidad de sellado.

Ambas soldaduras, de las figuras 2 y 3, fueron realizadas dentro de la ventana de soldadura. Pero la soldadura de la figura 3 se encontraba dentro del punto ideal. Esto permite que la membrana conserve características muy importantes, como la capacidad de estirarse. Y aquí es donde se encuentra la gran ventaja de registrar y documentar los datos.

La experiencia europea ha demostrado que el uso de esta tecnología puede llevar a grandes mejoras en la calidad general de la soldadura. Se han realizado estudios reconocidos que demuestran que alcanzar cero fugas es posible y no solo un sueño.

¿Producción en detrimento de la calidad?

Uno de los principales problemas existentes es la búsqueda de productividad en detrimento de la calidad. Esto lleva a medidas que, a su vez, no son beneficiosas para el proceso de soldadura.

El instalador se enfrenta al hecho de que, cuanto más rápido se instala el material, más rápido puede comenzar el siguiente trabajo. Esto causa inconsistencias en los parámetros de soldadura. Otro problema es la falta de técnicos en soldadura debidamente capacitados.

El LQS nos ayuda a mantener la calidad y mejorar la eficiencia al mismo tiempo. Si se evitan los problemas de calidad, no se pierde tiempo corrigiéndolos. Esto, a su vez, mejora automáticamente la calidad de la soldadura. Estas son razones de peso para utilizar un sistema de registro de datos como el LQS, que nos ayuda a rastrear y mantener la consistencia de los tres parámetros de soldadura.

Soldadura a temperatura máxima

Otro problema común es realizar el proceso de soldadura a la temperatura máxima que permite la máquina. Esto provoca una degradación de las propiedades físicas de los plásticos soldados.

Un buen ejemplo es la figura 2, donde se puede ver que la soldadura cumplió con los requisitos de la norma, pero algunas características importantes se perdieron.

A menudo se observan soldaduras hechas con demasiado calor. Estas soldaduras tienden a fracturarse fuera del área de soldadura. El material pierde su capacidad de estirarse si se expone a temperaturas excesivas. En los peores casos, entre 3 y 8 años después, las soldaduras comienzan a romperse fuera de la zona soldada, dejando la membrana incapaz de cumplir su función principal: la impermeabilización.

¿Cómo definir los ajustes correctos de presión de soldadura?

El ajuste de presión de muchas máquinas de soldadura de geomembranas es, por decirlo suavemente, un juego de adivinanzas. Sin embargo, este es un parámetro crítico que tiene un papel mucho mayor en la calidad de la soldadura de lo que muchos reconocen.

Una presión insuficiente produce una unión deficiente de los materiales. Demasiada presión hace que el material plastificado se exprima, creando lo que se llama una “soldadura fría”. La soldadura fría también queda fuera del punto ideal dentro de la ventana de soldadura.

Entonces, ¿por qué tantas máquinas no pueden mostrar la presión real de soldadura?

Las máquinas deben cumplir con ciertos estándares, pero aún no existen requisitos específicos para límites de tolerancia, calibración o control de circuito cerrado en los equipos de soldadura. Las máquinas LQS, sin embargo, cumplen con todos estos requisitos. Imaginemos que no existieran normas de seguridad para los autos que circulan en nuestras rutas. Sería un caos.

Al contar con un sistema que monitorea los parámetros ideales de soldadura, estaríamos mucho más cerca de garantizar las condiciones adecuadas para una buena unión. Estos sistemas también pueden configurarse para incluir tolerancias mínimas y máximas en los tres parámetros críticos. El LQS también permite mostrar de forma constante la tensión eléctrica. La fluctuación de tensión y la calidad del cableado son una de las principales causas de problemas cuando se trata de garantizar un rendimiento estable del equipo de soldadura. Todo esto prepara el terreno para la “Prueba Destructiva Inteligente”, que puede implementarse junto con los datos registrados para establecer cuándo y dónde deben realizarse las pruebas.

Sería mucho más fácil para un inspector o propietario determinar, a partir de los datos registrados, dónde pueden encontrarse problemas potenciales. Cuando se utiliza adecuadamente, esta tecnología puede servir como base para establecer los principios de cómo se realizarán las soldaduras y las pruebas destructivas en el futuro. En algunos países, es común que el inspector revise los datos de soldadura para decidir cómo se realizarán las pruebas destructivas.

Creemos firmemente que nuestro objetivo debe ser mejorar la calidad de la soldadura. Todos conocemos la expresión de que una cadena es tan fuerte como su eslabón más débil. Hoy, ese eslabón más débil es la soldadura. La tecnología está disponible para ayudarnos a mejorar nuestras uniones. ¿Por qué no aprovecharla al máximo?

En el futuro, también planeamos incorporar otros “Equipos Inteligentes”, como “Extrusoras Inteligentes” y “Tensiómetros Inteligentes”. Estos equipos también registrarían y documentarían parámetros relevantes para la adquisición de datos y el control de calidad, vinculando automáticamente los resultados de las pruebas con los datos de soldadura y creando una documentación aún más completa.

La ABC Tecnologias ofrece una amplia variedad de Máquinas Automáticas de Cuña Caliente y Cuña Combinada con Sistema de Calidad Leister (LQS) integradas para aplicaciones en geomembranas.

¿Le gustó? Póngase en contacto con nosotros para más detalles.